طرح توجیهی تولید شمش روی ای توجیهی

برای سفارش طرح توجیهی تولید شمش روی به روز و اختصاصی با نرم افزار کامفار (فایل word , pdf) جهت اخذ جواز تاسیس و تسهیلات بانکی می توانید با شماره ۰۹۱۲۰۰۸۵۲۴۳ تماس حاصل فرمایید.

روی یکی از فلزات، دانههای درشتی وجود دارد که در درجه حرارت محیط به شکنندگی زیادی دچار میشود. در کشور ما، تعداد و تنوع صنایع فعال در هر یک از زمینههای مصرف روی بسیار زیاد است. این صنایع شامل انواع مختلفی از تولیدکنندگان ورق، لوله، مفتول و پروفیل گالوانیزه، تولیدکنندگان انواع ورق، لوله، شمش، مفتول و پروفیل برنجی، تولیدکنندگان انواع ورقهای روی، تولیدکنندگان آلیاژهای روی (عمدتاً زاماکها)، تولیدکنندگان محصولات شیمیایی بر پایه روی و غیره میباشد.

مهمترین نکات درباره محصول مورد بررسی در طرح توجیهی تولید شمش روی

یکی از فلزات غیرآهنی، فلز روی و آلیاژهای آن، از دید متالورژیکی و به خصوص ریختهگری، در دسته فلزات و آلیاژهای سفید قرار دارند.

دانه روی از اندازه بزرگی برخوردار است که در دمای محیط از شکنندگی زیادی برخوردار است. در دمای 100 تا 200 درجه سانتیگراد، این فلز دارای قابلیت تغییر شکل مکانیکی است و با توجه به ساختار کریستالی آن، که به شکل منشوری با اضلاع ثابت با نسبت ۱.۸۵ وC=۴.۹۳۶A و a=۲.۵۶۹A و ac است، قرار میگیرد.

این فلز به شدت از خاصیت آنیزوتروپیک (چندسویی) برخوردار است. با این حال، در برابر خواص شدید فلزی، مانند فشار و مقاومت به کشش، کمتر از فلزاتی مانند منیزیم و برلیوم عمل میکند. از آنجایی که ترکیبات شبکه منشوری فشرده روی، در صفحات افقی همسایگی تطابق ندارند، در بعضی منابع فقط عدد همسایگی ۶ مورد استفاده قرار میگیرد، در حالی که طبق قانون N-A که مختص غیرفلزات است، این فلز به آن تطابق ندارد.

این فلز به دلیل خواصی که دارد در بسیاری از صنایع مورد استفاده قرار میگیرد. برای مثال، از آن در تولید باتریهای قابل شارژ، تولید آلیاژهای سبک، تولید ورقهای روی، تولید لولههای روی، و همچنین در صنایع نظامی و فضایی استفاده میشود.

همچنین مصرف روی در سالهای اخیر به دلیل افزایش استفاده از تکنولوژیهای سبک، بسیار افزایش یافته است. برای مثال، روی در تولید سلولهای خورشیدی، کامپیوترها و تلفنهای همراه، تلویزیونهای ال ای دی، و دستگاههای الکترونیکی دیگر استفاده میشود.

در نهایت، برای استفاده بهینه از روی در صنایع مختلف، نیاز است تا فرایندهای تولید و پردازش آن بهینه شوند و روشهایی به کار گرفته شوند که بتوان به دست آوردن فلز روی با کیفیت بالا و با قیمت مناسب، ممکن شود.

یک فلز به رنگ سفید مایل به آبی به نام روی وجود دارد که در دمای 419.4 درجه سانتیگراد ذوب و در دمای 906 درجه سانتیگراد تبخیر میشود. روی دارای فشار بخار بسیار زیاد است و در وضعیت ذوب هیچ خاصیتی از جذب و حل گازهای متعارف ندارد.

علامت اختصاری روی، Zn است که جرم اتمی آن 38.65 و عدد اتمی آن 30 است. روی در کنار کادمیوم و جیوه در ستون دوم و سوم جدول تناوبی قرار دارد و همواره دارای عدد اکسیداسیون +2 است. در معرض هوا، روی با یک لایه نازک از اکسید یا کربنات پوشیده میشود که از اکسیداسیون بعدی آن جلوگیری میکند.

فیلم ZnO که در دماهای کمتر از 200 درجه سانتیگراد تشکیل میشود، مقاومت روی را در برابر خوردگی آب و املاح دریایی و اکسیژن تضمین میکند و دارای فشردگی زیادی است.

با توجه به اینکه روی در سری نیروی الکتروموتوری (F.M.E) از هیدروژن بالاتر قرار دارد، اما آب تأثیر زیادی بر آن ندارد به دلیل وجود لایه اکسید روی که در آب نامحلول است.

روی به عنوان آند در مقابل آهن عمل می کند و سرعت خوردگی کمی دارد که باعث می شود روی دارای خواص ویژه و بالایی در مقایسه با سایر فلزات باشد.

فشار بخار بالا، نقطه ذوب کم، شدت اکسیداسیون پائین و عدم جذب گازها از ویژگی های روی هستند که باعث شده است که روی در ریخته گری قطعات ظریف و با اشکال پیچیده، به ویژه در آلیاژهای روی، مورد استفاده قرار بگیرد.

کاربرد محصول مورد بررسی در طرح توجیهی تولید شمش روی

اگرچه در مقایسه با مس و آلومینیوم ، استفاده از روی در ساخت قطعات و ابزارهای صنعتی بسیار کمتر است ، اما در بخش های دیگر صنعت مانند گالوانیزاسیون و تهیه آلیاژها ، روی به عنوان یکی از فلزات مهم صنعتی در دنیا به شمار می رود. در حقیقت، روی به عنوان سومین فلز پرتولید در جهان پس از آلومینیوم و مس قرار دارد.

تعداد و تنوع صنایع مصرف کننده روی در کشور بسیار زیاد است و شامل انواع صنایعی مانند تولید کنندگان ورق، لوله، مفتول و پروفیل گالوانیزه، تولید کنندگان ورق، لوله، شمش، مفتول و پروفیل برنجی، تولید کنندگان ورقهای روی، تولید کنندگان آلیاژهای روی (عمدتا زاماکها)، تولید کنندگان محصولات شیمیایی بر پایه روی و غیره می باشد.

بررسی کاربردهای شمش روی

به دلیل ویژگی های فیزیکی و شیمیایی خود، فلز روی در بسیاری از زمینه های مختلف مصرف می شود. بین مصارف این فلز، می توان به محصولات گالوانیزه، آلیاژهای حاوی روی (مانند برنج)، نورد روی محصولات شیمیایی و بزرگترین مصرف کننده جهانی شمش روی، صنایع گالوانیزاسیون اشاره کرد.

از محصولات تولیدی در این صنعت برای محافظت از خوردگی محصولات تمام شده، از جمله فولاد برای ساختمان ها و پل ها، پیچ و مهره، ورق، سیم و لوله، استفاده می شود. فلز روی به عنوان پوشش محافظ برای آهن و فولاد، به دلیل مقاومت زیاد در برابر خوردگی، کاربرد زیادی دارد. به طوری که، این صنعت، بزرگترین مصرف کننده روی در جهان محسوب می شود.

زمینه دیگری که شمش روی در آن مصرف میشود، تولید برنج است که دومین بیشترین مصرف کنندهی روی در جهان است. برنجها از آلیاژهای مس-روی با میزان روی در محدودهی 20 تا 45 درصد تشکیل شدهاند. همچنین این آلیاژ گاهی حاوی سایر فلزات نیز است. برنجهای آلفا با میزان روی در حدود 28 تا 37 درصد، آلیاژهای ریختهگری یک فازی هستند و برای کارهای سرد مانند عملیات نورد، پرسکاری و کشیدن، و همچنین کارهای ریختهگری با ظرفیت پائین مناسب هستند.

رعایت استانداردهای حائز اهمیت برای اجرا و پیادهسازی طرح توجیهی تولید شمش روی

با توجه به اینکه هر محصولی برای ورود به بازار باید از استانداردها و قوانین مربوطه پیروی کند و با شماره استاندارد ملی مربوطه مشخص شود، شمش روی نیز برای تولید و فروش به استانداردها و مشخصات خاصی نیاز دارد. استاندارد ملی 4997 شمش روی شامل روش تعیین مقادیر عناصر ناخالصی با استفاده از اسپکتروسکپی اتمی است که توسط کمیسیون فنی مربوطه تهیه و تدوین شده و توسط کمیته ملی استاندارد شیمیایی در تاریخ 10/12/77 تایید شده است. این استاندارد بر اساس بند 1 ماده 3 قانون اصلاحی قوانین و مقررات موسسه استاندارد و تحقیقات صنعتی ایران، به عنوان استاندارد رسمی ایران منتشر شده است.

هدف از تدوین این استاندارد، تعیین روشهای آزمون اسپکتروسکپی اتمی جهت اندازهگیری عناصر ناخالص در شمش روی است. در این زمینه، با توجه به محدوده غلظتی عناصر ناخالص، از دو روش جذب اتمی و نشر اتمی استفاده میشود. روش جذب اتمی در محدوده غلظتی بالاتر و روش نشر اتمی ترجیحاً برای محدودههای غلظتی پایین که به حساسیت بالایی نیز نیاز دارند، به کار گرفته میشود.

کشور های عمده تولید کننده و مصرف کننده محصول مورد بررسی در طرح توجیهی تولید شمش روی

کشورهای تولید کننده شمش روی در جهان به ترتیب الویت عبارتند از چین، کانادا، کره جنوبی، هند، برزیل، آمریکا، آرژانتین. همچنین، آسیا به عنوان بزرگترین تولید کننده و مصرف کننده روی در جهان شناخته میشود. در سال ۲۰۰۵، حدود ۴۹ درصد از تولید جهانی روی در منطقه آسیا تولید شده بود که اروپا با حدود ۲۵ درصد از تولید جهانی در رتبه دوم قرار دارد. بر اساس آمارها، حدود ۷۰ کارخانه تولید روی در منطقه آسیا و اقیانوسیه، ۳۵ کارخانه در اروپا، ۲۰ کارخانه در آمریکا و ۳ کارخانه تولید کننده روی در آفریقا وجود دارد.

شرایط واردات و صادرات شمش روی

با توجه به سیاست دولت برای تعادل بازار، واردات برای تنظیم بازار از ضروریات است و هیچ شرایط خاصی برای واردات فلز روی در نظر گرفته نشده است. فلز روی به صورت های مختلفی مانند سنگ معدن، کنسانتره، شمش و زاماک، پروفیل، تخته، نوار، پولک، گرد، مجسمه و آخال وارد کشور می شود.

اکنون ایران در تولید شمش روی به خود کفایی رسیده است و با تلاش مردم و بخش خصوصی، شرکت توسعه معادن روی ایران به نقطه ای رسیده است که علاوه بر تامین نیاز داخلی، به کشورهای دیگر نیز شمش روی صادر می کند. ایران در جمع صادر کنندگان روی و سرب در جهان قرار دارد و هیچگونه محدودیتی برای صادرات این محصول وجود ندارد.

اهمیت استراتژیک شمش روی

در دنیای امروز، صنعت روی به عنوان یکی از صنایع مهم و تأثیرگذار، اهمیت بسیاری دارد. با توجه به رشد روزافزون صنعت و افزایش جمعیت جهان، نیاز به روی و محصولات آن روز به روز بیشتر میشود. هنگامی که دربارهی توسعه یافتگی کشورها صحبت میکنیم، شاخصهایی برای تعیین وضعیت توسعه یافتگی در نظر گرفته میشوند. به عنوان مثال، میزان مصرف روی در هر کشور، نشان دهنده وضعیت سرمایهگذاریها، اجرای طرحهای عمرانی و در نهایت توسعه یافتگی است.

توسعه موثر از جمله پدیدههایی است که تعیین کننده برای توسعه انسانی است و هر چه توسعه یک کشور بیشتر باشد، مصرف محصولاتی مانند شمش روی نیز افزایش مییابد. ایران نیز برای کسب مراتب بالاتر در توسعه یافتگی، ناگزیر به ارتقای وضعیت خود است و برای برخورداری از مواهب توسعه، باید ظرفیتهای فراوانی را برای رسیدن به رتبههای بهتر بهره برداری کند. به هر حال، موقعیت ایران در حال حاضر نشان میدهد که هنوز هم ظرفیتهای بسیاری برای رسیدن به رتبههای بهتر وجود دارد و افزایش مصرف شمش روی نیز جزء نتایج این توسعهها خواهد بود.

فرایند تولید شمش روی

روش های تولید روی به طور کلی به دو دسته پیرومتالورژیکی و هیدرومتالورژیکی تقسیم میشوند. حدود ۸۵-۹۰ درصد روی تولیدی در جهان به روش هیدرومتالورژیکی تولید میشود.

در روش های پیرومتالورژی، فلز مورد نظر در دمای بالا و با استفاده از توده های مخصوص احیاء شده و استخراج میشود. در این فرآیند، مکانیزم عمل فرایندهای پیرومتالورژیکی بر اساس ایجاد حرارت زیاد و محیط مناسب برای انجام واکنش های احیاء است.

در روش های پیرومتالورژیکی تولید روی، واکنش های زیر اساس فرایند هستند:

- ZnO + C → Zn + CO

- ZnO + CO → Zn + CO2

- CO2 + C ↔ 2CO

کک متالورژی عامل احیاء کننده در این فرآیند است و برای کنترل بازیسیته از آهک استفاده میشود. دانه بندی مواد اولیه در این فرآیند بسیار مهم است.

در صورت استفاده از کنسانتره روی، باید آن را به صورت گندله درآورد و در صورت استفاده از ماده معدنی اکسید روی، ابتدا آن را به دانه بندی ۵-۱۰ میلیمتر رسانده و پس از انجام کلسیناسیون مورد استفاده قرار دهید.

عملیات کلسیناسیون طبق واکنش زیر (ZnCO3 → ZnO + CO2) انجام میشود و بیشتر در کوره های دور و یا کوره های واگنی صورت میگیرد.

در روش های هیدرومتالورژیکی، یکی از مهمترین چالش ها در تولید روی، جداسازی ناخالصی ها از حلال است. برای این منظور، فرایند هایی مانند تصفیه، ترسیب، جداسازی مغناطیسی و جداسازی با فیلتراسیون مورد استفاده قرار می گیرد. همچنین در روش های هیدرومتالورژیکی، میزان انرژی مصرفی برای استحصال روی کمتر از روش های پیرومتالورژیکی است.

روش های هیدرومتالورژیکی برای تولید روی در سال های اخیر در حال رشد بوده و به عنوان روشی پایدارتر و کم مصرف تر در مقایسه با روش های پیرومتالورژیکی شناخته شده اند. همچنین، در صورت استفاده از منابع تجدیدپذیر مانند انرژی باد و خورشید برای تولید برق مورد نیاز در فرایند هیدرومتالورژی، می توان به رشد پایدارتر و سبزتر صنعت تولید روی کمک کرد.

روشهای هیدرومتالورژیکی برای استحصال فلز از مواد خام، به دمای بالایی نیاز ندارند و از واکنشهای الکتروشیمیایی برای جداسازی فلز استفاده میکنند. این فرآیندها اغلب به دو روش خلاصه میشوند: روش مرسوم یا Conventional و روش استخراج انحلالی یا Extraction Solvent.

در روش پیرومتالورژی، پس از آماده سازی مواد اولیه (روی، کک و آهک) با دانهبندی ۵-۱۵ میلیمتر، به مقدار لازم به آن اضافه میشوند (که طبق محاسبات متالورژیکی بدست میآیند) و پس از اختلاط، به کورههای ذوب و احیاء شارژ میشوند.

فرآیندهای مرسوم در روش پیرومتالورژی برای استحصال روی، عمدتاً با استفاده از کورههای قوس الکتریکی (EAF) یا روش Imperial Smelting Process (ISP) انجام میشوند. سربارههای حاصل از واکنشها باید به نحوی کنترل شوند که علاوه بر داشتن نقطه ذوب پایین و در نتیجه سیالیت بالا در دمای کاری، باعث تشدید خوردگی آجرهای نسوز کوره نشوند.

در روش پیرومتالورژی، روی به صورت بخار در دمای ۱۲۰۰-۱۲۵۰ در حین واکنشهایی که در کوره اتفاق میافتد، تولید میشود و سپس به کندانسوری که به آن متصل است، وارد میشود. در کندانسور، دمای بخار روی کاهش مییابد و بخار به مذاب تبدیل میشود. با افزایش سطح مذاب داخل کندانسور، شمش روی به صورت ریختهگری میشود.

در این روش برای استخراج فلزات از مواد معدنی و دیگر منابع فلزات، از واکنش های الکتروشیمیایی به جای دمای بالا استفاده می شود. این روش ها عمدتاً در دو روش خلاصه می شوند، روش مرسوم (Conventional) و روش استخراج انحلالی (Extraction Solvent).

در این روش بعد از آماده سازی مواد اولیه مانند روی، کک و آهک با دانه بندی 15-5 به مقدار لازم (که طبق محاسبات متالورژیکی به دست می آید)، مواد به کوره های ذوب و احیاء افزوده می شوند. در این روش بیشتر ISP ترکیب شیمیایی مواد به دست می آید و سرباره حاصل از واکنش ها باید به نحوی کنترل شود که در نتیجه، علاوه بر نقطه ذوب پائین و سیالیت بالا در دمای کاری، آجرهای نسوز کوره دچار خوردگی نشوند.

در این روش، روی به صورت بخار به دمای 1250-1200 درجه سلسیوس و از طریق کانالی که به کندانسور متصل می شود، وارد کندانسور می گردد. در کندانسور، دمای بخار روی کاهش می یابد و بخار روی به مذاب تبدیل شده و با افزایش سطح مذاب داخل کندانسور، شمش روی به صورت ریخته گری می گردد.

شمش روی حاصل از این فرآیند، بسته به ترکیب شیمیایی مواد اولیه مصرفی، ممکن است حاوی ناخالصی های سرب، آهن، کادمیوم، آلومینیوم و مس باشد که باید در کوره های مناسب تصفیه شود.

روش تصفیه استخراج روی از معادن با استفاده از کورههای تقطیر شامل دو برج سرب و کادمیوم است. در برج سرب، ناخالصیهایی که نقطه تبخیر آنها بالاتر از نقطه تبخیر روی است، به صورت مذاب از بخار روی حاوی کادمیوم جدا میشوند و بخار روی حاوی کادمیوم پس از سرد شدن در کندانسور برج سرب به شکل مذاب در آمده وارد برج کادمیوم میشود.

در برج کادمیوم، کادمیوم موجود در مذاب تبخیر شده و به همراه مقداری بخار روی از مذاب روی خالص جدا میشود و در کندانسور برج کادمیوم استحصال میگردد. سپس روی خالص به دست آمده به صورت شمش SHG ریختهگری شده و مذاب فلز روی حاوی ناخالصیهای سرب، آهن، کادمیوم و… جهت بازیابی روی آن مجددا به سیستم شارژ میگردد. کادمیوم در این فرآیند نیز بسته به نوع کندانسور به صورت پودر حاوی کادمیوم ( %5 ) جدا شده و با تهیه محلول مناسب حاوی روی و با استفاده از جریان برق مستقیم در سلولهای الکترولیز (Electrowinning) فلز روی SHG ( Grade High Special ) با عیار بیش از 995,99 % روی استخراج میشود.

برای جلوگیری از تکرار محتوای مشابه در وبسایتها، روش معمول در فرایند هیدرومتالورژی انتقال کنسانتره سنگ معدن به واحد لیچ است. در بخش انحلال، مواد اولیه حاوی روی با محلول برگشتی از واحد الکترووینینگ (Spent) در مخزنهای مخصوص بصورت پالپ (Pulp) در میآید.

پس از انجام عملیات لیچینگ اسیدی به منظور حل کردن حداکثر روی موجود در ماده معدنی، دوغاب به مخازن لیچینگ خنثی منتقل میشود. در این مخازن، با اضافه کردن آب آهک، میزان pH دوغاب به منظور رسوب برخی از ناخالصیهای مانند Si، Fe، Al، Ge، As و Sb و … افزایش مییابد. این ناخالصیها به صورت جامد از محلول جدا شده و محلول به واحد تصفیه منتقل میشود. فرآیند تصفیه محلول حاصل از لیچینگ در سه مرحله انجام میشود. در مرحله اول، غلظت یون کلر در محلول با استفاده از کات کبود (SO4 Cu) تا حد مجاز کاهش مییابد.

در مرحله دوم، با افزایش دمای محلول به ۸۰-۷۰ درجه سانتیگراد و اضافه کردن پودر روی و تریاکسید آرسنیک، ناخالصیهای Cu، Co و Ni به صورت کیک از محلول جدا شده و محلول به مرحله بعدی منتقل میشود. در مرحله نهایی با کاهش دما تا ۵۰ درجه سانتیگراد و اضافه کردن پودر روی، کادمیوم به صورت اسفنجی از محلول جدا شده و محلول به برجهای خنک کننده منتقل میشود.

در برجهای خنک کن، با کاهش دما، حلالیت Ca و Mg در محلول کاهش یافته و در نتیجه، کریستالهای CaSO4 و MgSO4 شکل میگیرند و بر روی کف و دیواره برج خنک کن و بخش داخلی مخزن ذخیره محلول رسوب میکنند. محلولی که از Ca و Mg خالی است به بخش الکترووینینگ هدایت میشود.

در واحد تولید روی، الکترولیت از سلولها عبور کرده و یون +2 Zn بر روی کاتد احیاء و نشسته میشود. سپس پس از گذشت زمان مشخصی، به صورت ورقهای روی SHG استخراج میشود. ورقههای حاصل پس از کنده شدن از کاتد، در واحد ورقهکنی شسته شده و به واحد ذوب و ریختهگری منتقل میشوند.

در واحد ذوب و ریختهگری، ورقها پس از خشک شدن، به کوره القایی شارژ میشوند. سربارهگیری توسط کلرید آمونیوم انجام میشود و مذاب روی به صورت شمش روی SHG ریختهگری میشود. بهرهبرداری و تعدیل نوسانات کاری، به خصوص در ظرفیتهای تولید بالا و بازیابی حداکثر میزان روی، از جمله پارامترهای بسیار مهم در اقتصادی بودن فرآیند تولید روی است.

انحلال و خنثیسازی، مهمترین عامل در بازیابی روی است. سیستم انحلال در نظر گرفته شده جهت این طرح در برآورد دو هدف اصلی یعنی محلول خام مناسب جهت تصفیه و همچنین بازیابی بالای روی از ماده معدنی روی، میتواند بسیار موثر باشد.

به دلیل عدم آمادهسازی مواد، بخصوص عملیات فلوتاسیون سرب در ابتدای مدار و خارج نشدن برخی از کانیها از خوراک ورودی به فرآیند تولید روی، در اثر انحلال کانیهایی چون میمتیت 3AsO4(Pb5Cl) در اسید، میزان کلر در محلول افزایش مییابد

با توجه به اینکه فرآیند تولید روی به صورت صنعتی انجام میشود، افزایش بهرهوری و کاهش هزینهها برای شرکتها بسیار مهم است. به همین دلیل، بهینهسازی فرآیند تولید و به کارگیری تکنولوژیهای جدید از جمله فرآیندهای شیمیایی و مکانیکی، برای بهبود کیفیت و کاهش هزینهها بسیار اساسی است.

همچنین، مسئله محیطزیستی نیز در فرآیند تولید روی بسیار مهم است. استفاده از فناوریهای جدید و پایدار، کاهش مصرف منابع طبیعی و حفاظت از محیط زیست، به دلیل اهمیت اجتماعی، اقتصادی و محیطی، از نگرانیهای مردم و دولتها در سراسر جهان است.

در نتیجه، فرآیند تولید روی به طور کلی باید با توجه به نیازهای اقتصادی، اجتماعی و محیطی بهبود یابد تا هم از دید مالی برای شرکتها سودآوری داشته باشد و هم از دید محیطی و اجتماعی مناسب باشد.

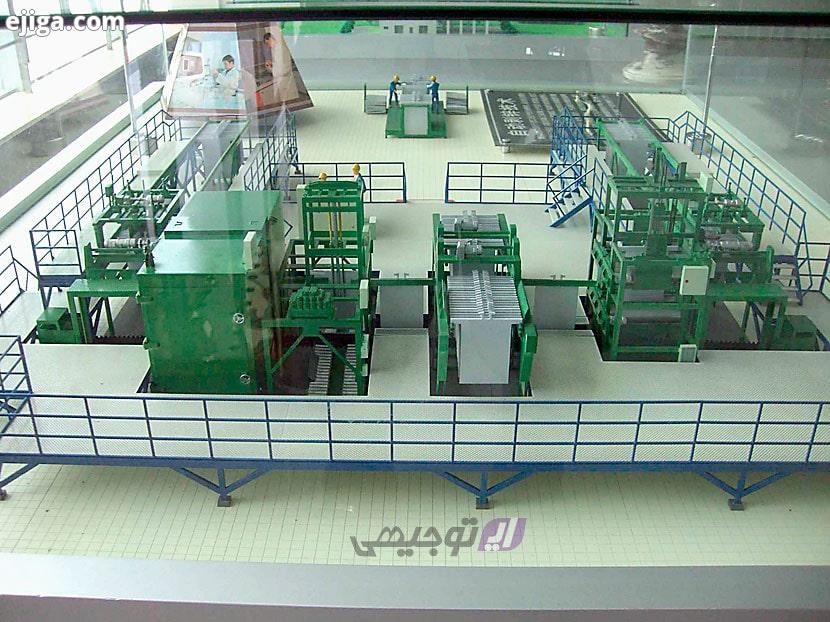

ماشین آلات مورد نیاز تولید شمش روی

- جرثقیل سقفی

- فیلتر پرس

- ترانسفورماتور رکتی فار

- الکتروموتور مختص پمپ اسید

- پمپ ضد اسید

- الکتروموتور گیربکس

- میکسر-پالپ-لیچ و خنثی

- میکسر تصفیه

- میکسر آهک

- نوار نقاله لاستیکی

- نوار نقاله رولری

- مخزن فلزی

- مخازن

- مخزن پیشگرم

- مخازن شیر آهک

طرح توجیهی یکی از مهمترین مراحل پیش از راهاندازی یک کسب و کار موفق است. طرح توجیهی به شما کمک میکند تا با مطالعه و بررسی بازار، هزینهها، فروش و سودآوری، اطمینان حاصل کنید که آیا کسب و کار شما قابلیت موفقیت دارد یا خیر.

در سایت ما، تیم متخصص ما آماده ارائه خدمات طرح توجیهی به شماست. ما با توجه به نوع کسب و کار شما و با استفاده از روشهای حرفهای، یک طرح توجیهی جامع و کارآمد برای شما تهیه خواهیم کرد. طرح توجیهی ما شامل بررسی بازار، تحلیل هزینهها، بررسی فروش و سودآوری و بسیاری از موارد دیگر است.

اگر شما نیز به دنبال یک طرح توجیهی جامع و کارآمد تولید شمش روی هستید، با شماره ۰۹۱۲۰۰۸۵۲۴۳ تماس بگیرید و از خدمات حرفهای ما بهرهمند شوید. تیم ما آماده پاسخگویی به سوالات شماست و منتظر تماس شما هستیم.

#ایده #طرح

بیشتر...

تبلیغات

مجید نوردوست Author at وبلاگ فروشگاه اینترنتی تکنولایف

نویسنده در کتاب جباریت به دنبال تاریخ سیاست یا تاریخچه شکلگیری جباریت نیست. او میخواهد به ما نشان

داستانهای کتاب اول شخص مفرد همان دغدغههای همیشگی هاروکی موراکامی هستند: عشقهای گمشده، جوانی، موس

کتاب تسلی بخشی های فلسفه شامل شش بخش است که هر بخش در مورد یک فیلسوف و یک راه حل در مواجهه با مشکلی

تاد می در کتاب مرگ با مروری بر ادیان مختلف، اندیشههای فیلسوفان به این پرسش پاسخ دهد که چطور میتوان

کتاب روانکاو و داستانهای دیگر، کتابی خوشخوان و بسیار جذاب است که در پی پاسخ به یک سوال مشخص است: «

کتاب اشتیاق به جهل با عنوان فرعی «چیزهایی که تصمیم میگیریم ندانیم و چرایی آن» پیرامون جهل و ماجراها

کتاب از رویا که حرف میزنیم نویسنده به ما میگوید که با واگویهکردن رویایمان میتوانیم بر هیجاناتما

در این مطلب شما را با بهترین مارک یخچال ایرانی و بهترین برند یخچال خارجی در انواع مدل های یخچال فریز

بیشتر...